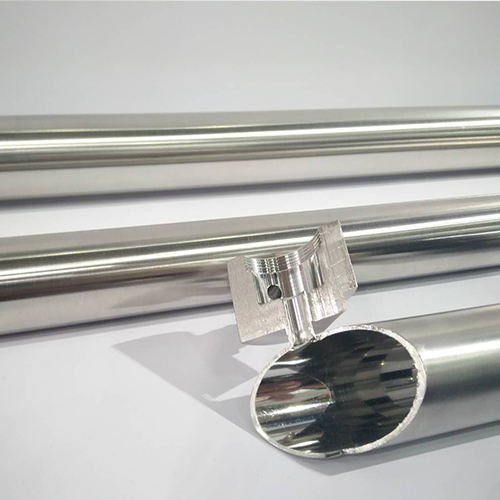

Zapravo, područje čeličnih cijevi sada je neodvojivo od mnogih drugih industrija, poput proizvodnje automobila i proizvodnje strojeva. Proizvodnja vozila, strojeva i opreme te ostali strojevi i oprema imaju visoke zahtjeve za preciznost i glatkoćusvijetle cijevi od nehrđajućeg čelikaKorisnici sjajnih cijevi od nehrđajućeg čelika ne samo da imaju vrlo visoke zahtjeve za preciznošću i glatkoćom. Zbog visoke preciznostisvijetla cijev od nehrđajućeg čelika, dimenzijska tolerancija može se održavati na 2-8 žica. Stoga mnogi kupci u području mehaničke obrade i proizvodnje žele uštedjeti rad, materijale i vrijeme. Zbog habanja,bešavne cijeviili se kompasi postupno mijenjaju u sjajne cijevi od nehrđajućeg čelika. Zatim pogledajmo korake zavarivanja sjajnih cijevi od nehrđajućeg čelika:

Postupak zavarivanja cijevi od nehrđajućeg čelika s visokim sjajem: predgrijavanje električnim zavarivanjem i postupak toplinske obrade nakon zavarivanja.

1. Grijanje:

Prije elektrolučnog zavarivanja cijevi od nehrđajućeg čelika s lakim premazom, povisite temperaturu cijevi od nehrđajućeg čelika s lakim premazom i polako zavarujte nakon što ste kontrolirali temperaturu 30 minuta.

Zagrijavanje i toplinska obrada virtualnim snopom elektrolučnog zavarivanja aktivno se upravljaju pomoću ormara za kontrolu temperature s kontrolom temperature. Koristite ploču električne peći za toplinsku obradu s praćenjem dalekog infracrvenog zračenja. Inteligentno i automatsko postavljanje grafikona i snimanje grafikona, koeficijent prijenosa topline točno mjeri temperaturu. Kada se temperatura povisi, udaljenost između mjernih točaka koeficijenta prijenosa topline i ruba zavara je 15 mm-20 mm.

2. Postupak zavarivanja:

1. Kako bi se izbjegla deformacija zavarivanja cijevi od nehrđajućeg čelika s lakim rubom, svaki spoj stupa simetrično zavaruju dvije osobe, sa smjerom zavarivanja od unutarnje strane prema obje strane. Postupak zavarivanja unutarnjeg ekspanzijskog ulaza (zavarivanje je blizu grede kada je unutarnji ekspanzijski otvor otvoren) započinje od prvog sloja precizne lake cijevi i trećeg sloja precizne lake cijevi kako bi se što više izveo model male veličine, jer njihovo elektrolučno zavarivanje ozbiljno utječe na glavni uzrok deformacije zavarivanja. Nakon što elektrolučno zavarivanje dosegne treći sloj, treba provesti stražnje ravnanje. Nakon korištenja žljebljenja ugljičnim lukom, opremu za zavarivanje treba što više polirati, a zavarenu površinu treba kaliti visokofrekventnim kaljenjem kako bi se istaknuo metalni sjaj i izbjegle pukotine uzrokovane cementacijom površine. Vanjski otvor se zavaruje jednom, a ostali vanjski navoji se zavaruju jednom.

2. Kod elektrolučnog zavarivanja = dvoslojne precizne sjajne cijevi, smjer zavarivanja trebao bi biti suprotan od smjera zavarivanja sloja precizne sjajne cijevi i tako dalje. Razmak zavarivanja između svakog sloja je 15-20 mm.

3. Treba održavati struju zavarivanja i učinkovitost zavarivanja nekoliko teških strojeva, kao i broj preklapajućih slojeva nakupljanja snijega.

4. Kod elektrolučnog zavarivanja, pokušajte polako zavarivati s ploče za pokretanje luka i dovršite zavarivanje na ploči za pokretanje luka. Nakon elektrolučnog zavarivanja, odspojite i ispolirajte.

Vrijeme objave: 16. siječnja 2024.